電気自動車(EV)のインレットとは、充電インレット(充電口)のことを指します。

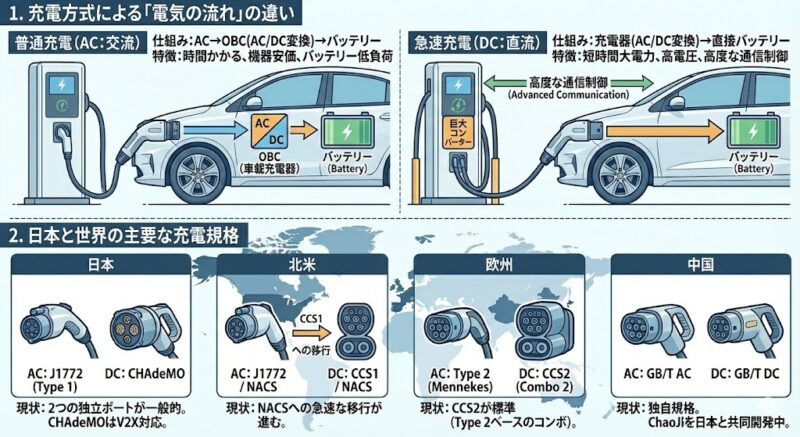

1. 充電方式による「電気の流れ」の違い

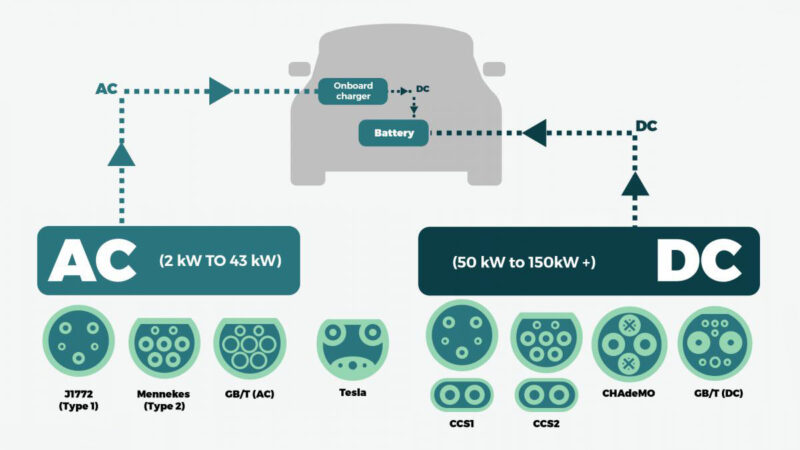

EVの充電には、主に「普通充電(AC)」と「急速充電(DC)」の2つの方式があります。電気がどのようにバッテリーまで届くのか、その仕組みは大きく異なります。

世界には多様な充電規格が存在し、物理的な形状や通信プロトコルが異なります。

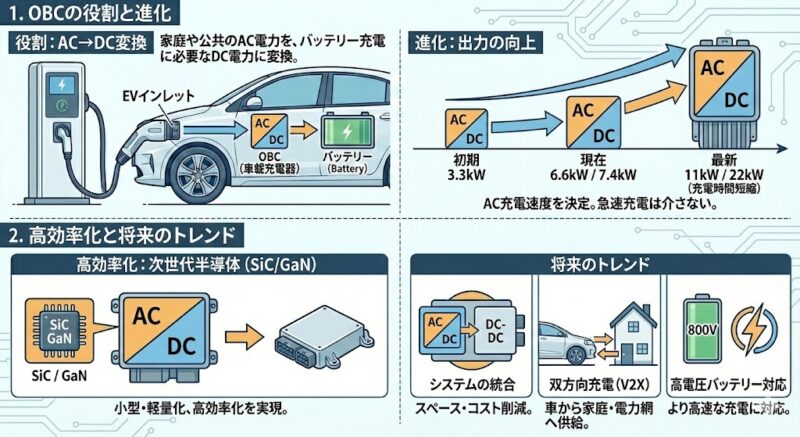

車載充電器(OBC)は、電気自動車(EV)やプラグインハイブリッド車(PHEV)に搭載されている重要な部品です。主な役割は、家庭や公共のAC(交流)充電ステーションから供給される交流電力を、バッテリー充電に必要なDC(直流)電力に変換することです。

OBCは普通充電の際に不可欠な部品で、その出力がAC充電の速度を決定します。初期は3.3kWが主流でしたが、現在は6.6kWや7.4kW、さらに高出力の11kWや22kWへと進化し、充電時間の短縮に貢献しています。一方で、急速充電では、充電器側で電力変換が行われるため、OBCは介しません。

OBCの効率を高めるため、SiC(炭化ケイ素)やGaN(窒化ガリウム)といった次世代半導体の採用が進んでいます。これにより、機器の小型・軽量化も実現しています。

将来のトレンドとしては、以下の点が挙げられます。

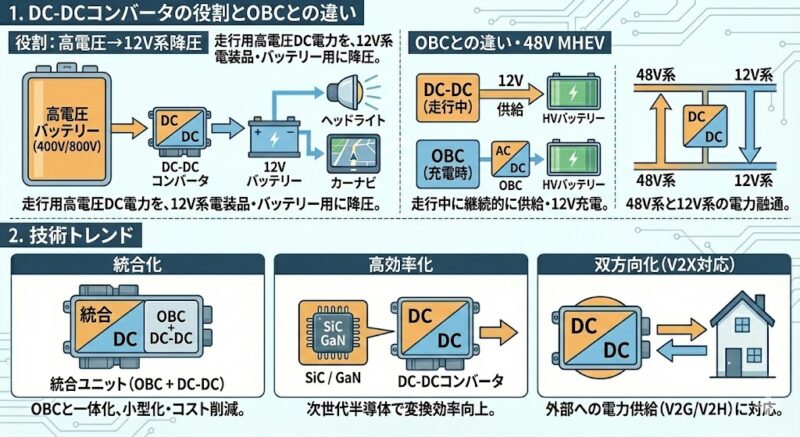

車載DC-DCコンバータは、電気自動車(EV)などに搭載されている重要な部品です。その主な役割は、走行用の高電圧バッテリー(例:400Vや800V)のDC(直流)電力を、ヘッドライトやカーナビなどの12V系の電装品が必要とするDC電力に変換(降圧)することです。

DC-DCコンバータは、充電時に交流を直流に変換する車載充電器(OBC)とは異なり、車両の走行中に継続的に12Vシステムへ電力を供給します。また、多くの車両に搭載されている12V鉛バッテリーを充電する役割も担っています。48Vマイルドハイブリッド車(MHEV)では、DC-DCコンバータは48V系と12V系の間で電力をやり取りする中心的な役割を果たします。これにより、高出力な電装品を動かすことや、配線の軽量化が可能になります。

DC-DCコンバータの技術は進化しており、以下のようなトレンドが見られます。

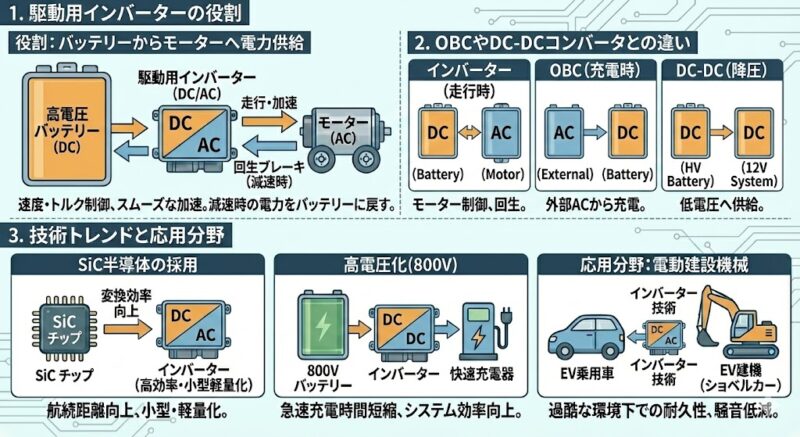

駆動用インバーター(トラクションインバーター)は、電気自動車(EV)や電動化車両の心臓部となる重要な部品です。その主な役割は、高電圧バッテリーの直流(DC)電力を、モーターを動かすための交流(AC)電力に変換することです。この変換により、車両の速度やトルクを精密に制御し、スムーズな加速を実現します。

インバーターの性能、特に電力変換効率は航続距離に直接影響するため、技術開発が活発に進んでいます。

これらの技術は、乗用車だけでなく、電動建設機械(EV建機)にも応用されています。EV建機では、過酷な環境に耐える高い耐久性が求められ、騒音低減といったメリットも生み出しています。

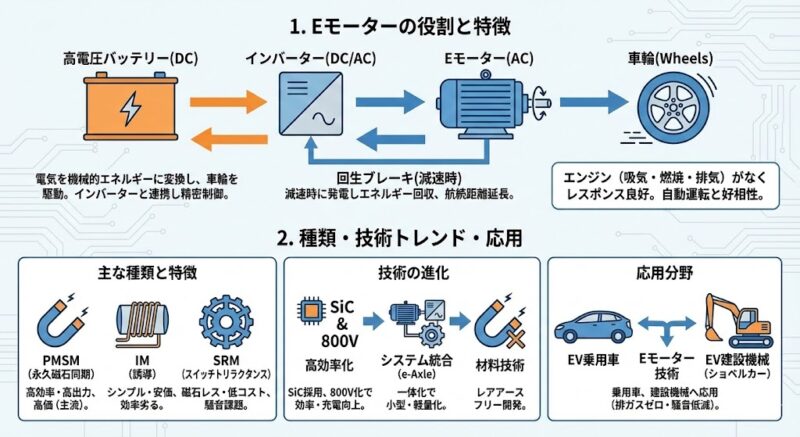

Eモーター(電気駆動モーター)は、電気自動車(EV)の駆動力を生み出す心臓部です。バッテリーからの電気エネルギーを機械的エネルギーに変換し、車輪を回転させます。インバーターと連携して、モーターの速度やトルクを精密に制御します。また、減速時には発電機としても機能し、回生ブレーキによってエネルギーを回収し、航続距離を伸ばします。さらに、Eモーター機構はエンジン機構と異なり吸気、燃焼、排気がない為、レスポンスがよく、自動運転との相性が良いです。

EVに主に使われるEモーターには、以下の種類があります。

Eモーター技術は、以下の様な進化を遂げています。

これらの技術は、乗用車だけでなく、建設機械などにも応用され、排ガスゼロや騒音低減といったメリットを生み出しています。

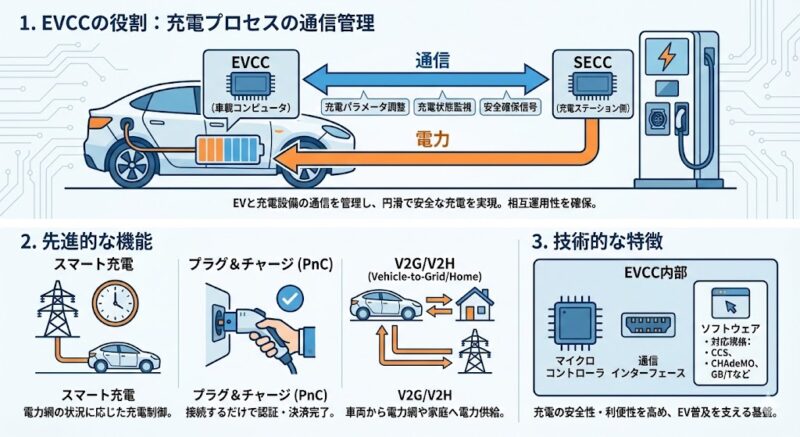

電気自動車通信コントローラ(EVCC)は、EVと外部の充電設備(充電ステーション)との間で通信を管理する車載コンピュータです。このコントローラは、充電パラメータの調整、充電状態の監視、安全確保のための信号送受信など、充電プロセスを円滑に進めるための重要な役割を担います。

EVCCは、充電ステーション側のSECCというコントローラと連携して動作します。この連携により、異なるメーカーのEVが様々な充電器で充電できるよう、相互運用性が確保されます。

EVCCは、単に充電を制御するだけでなく、以下のような先進的な機能を実現する上でも不可欠です。

EVCCの内部には、マイクロコントローラや通信インターフェースが搭載され、さまざまな充電規格(CCS、CHAdeMO、GB/Tなど)に対応するソフトウェアが実装されています。これらの技術により、EVCCは充電の安全性と利便性を高め、EVの普及を支える重要な基盤となっています。

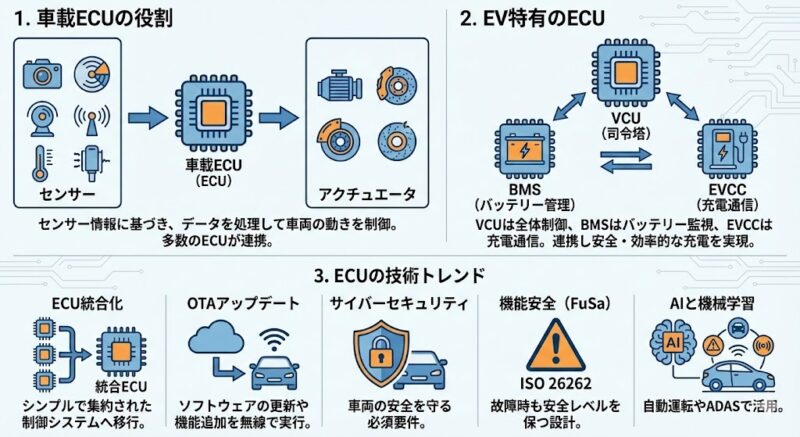

車載ECU(電子制御ユニット)は、自動車の特定機能を制御する組み込みシステムです。センサーからの情報をもとに、データを処理し、モーターやブレーキなどのアクチュエータに指令を出して車両の動きを管理します。現代の車には多数のECUが搭載されており、それぞれが専門のコンピューターとして機能しています。

電気自動車(EV)には、従来の車にはない独自のECUがあります。

これらのECUは、充電プロセスにおいて互いに連携し、安全で効率的な充電を実現します。

自動車技術の進化に伴い、ECUの開発も大きく変化しています。

これらの技術は、ECUを自動車産業の変革の中心に据え、車両の進化を支え続けています。

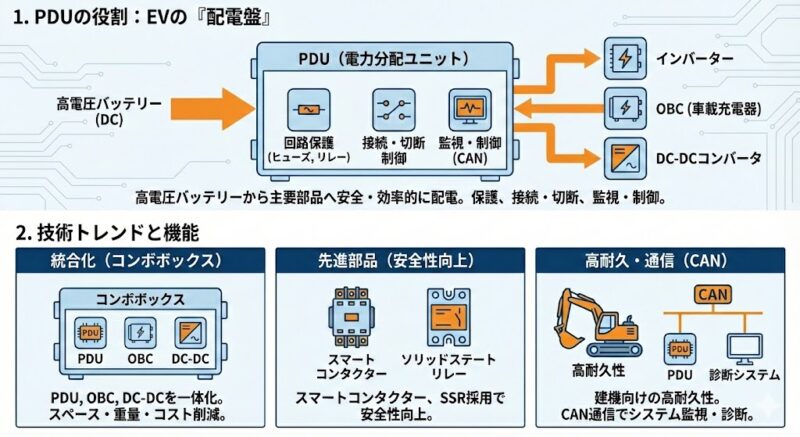

電力分配ユニット(PDU)は、電気自動車(EV)の高電圧バッテリーから、インバーターや車載充電器(OBC)などの主要な部品へ安全かつ効率的に電力を供給する、いわば「配電盤」のような装置です。単なる配線ボックスではなく、電力の分配、回路の保護、システムの接続・切断、および各種パラメーターの監視・制御といった重要な役割を担っています。

PDUは、OBCやDC-DCコンバータと統合し、「コンボボックス」として一体化するトレンドにあります。これにより、車両のスペース、重量、コストの削減が期待されています。

また、安全性を高めるためにスマートコンタクターやソリッドステートリレーといった先進的な部品の採用も進んでいます。特に建設機械のような分野では、振動や粉塵に耐えうる高い耐久性がPDUに求められます。

PDUは、EVの高電圧システムを保護し、その信頼性と安全性を確保する上で中心的な役割を担っています。CAN通信機能を備えることで、車両全体のエネルギー管理や診断システムにも能動的に関与しています。

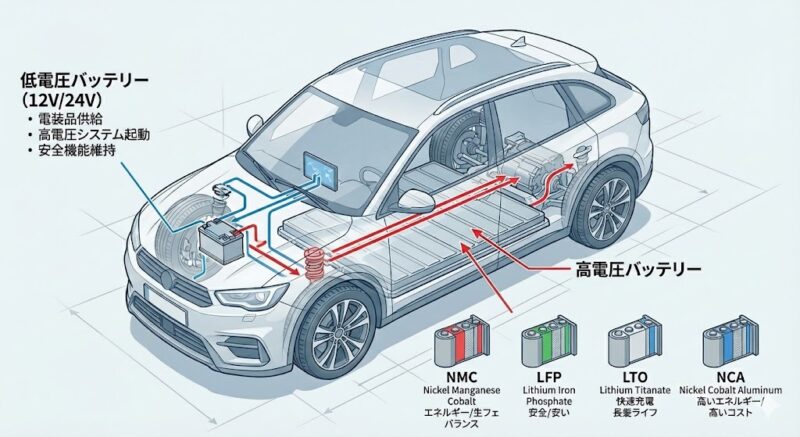

現代の電気自動車(EV)やハイブリッド車(HEV)は、走行用の高電圧バッテリーと、従来の電装品用の低電圧バッテリーの二つを搭載しています。

高電圧バッテリーは、EVの主要な動力源であり、車両の走行性能を決定づけます。一般的に400V以上で、近年は800Vへの移行も進んでいます。電圧を高くすることで、電流を低く抑え、電力損失を減らしてエネルギー効率を向上させます。

現在主流のリチウムイオン電池には、主に以下の種類があります。

EVには、従来の車と同様に12Vや24Vの補機バッテリーも搭載されています。これは、ヘッドライト、ワイパー、カーナビなど、低電圧で動作する多くの電装品に電力を供給するためです。また、高電圧システムを起動するための初期電力も供給します。

高電圧バッテリーがあるにもかかわらず低電圧バッテリーが必要なのは、高電圧から低電圧への変換が非効率で、感電リスクが高まるためです。既存の低電圧部品を流用することで、開発コストを抑える目的もあります。さらに、高電圧システムに異常が発生した場合でも、低電圧システムが安全に関わる最低限の機能を維持する役割も担っています。

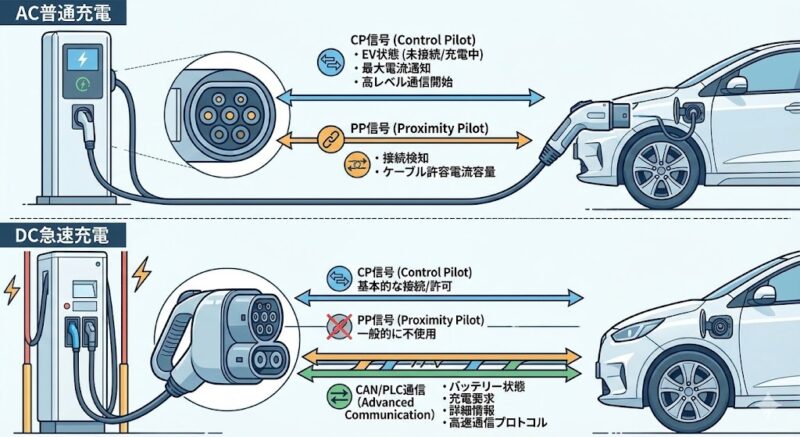

電気自動車(EV)の充電において、CP(コントロールパイロット)信号とPP(プロキシミティパイロット)信号は、EVと充電設備(EVSE)が安全に充電を行うための重要な通信技術です。これらの信号は、充電の開始から終了まで、車両と充電器がまるで会話するかのように連携する役割を果たします。

AC普通充電では、CP信号とPP信号が特に重要な役割を担います。

DC急速充電では、高電圧・大電流で直接電力供給が行われるため、CP信号とPP信号の役割は異なります。

DC急速充電におけるより高度な通信は、CAN通信や電力線通信(PLC)といった、より高速で複雑な通信プロトコルによって行われます。これにより、バッテリー状態や充電要求などの詳細な情報がやり取りされ、安全かつ効率的な急速充電が実現しています。

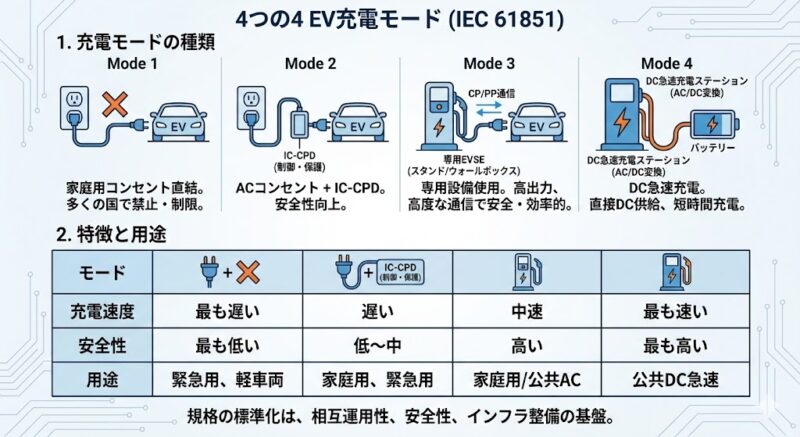

電気自動車(EV)の充電方法は、IEC 61851規格に基づき、安全性と充電速度によって4つのモードに分類されています。

各モードは安全性、充電速度、コストが異なります。

EVの充電においては、これらの規格を標準化することが、相互運用性の確保と安全性の向上、そしてインフラ整備を進める上での基盤となります。

AC充電ガン と DC充電ガンは、どちらも電気自動車のバッテリーを充電するための充電器です。AC充電ガンは交流電流で充電するのに対し、DC充電ガンは直流電流で充電するという違いがあります。AC充電ガン は、家庭用コンセントや200Vの壁掛け充電器などから充電する際に使用されます。交流電流を車載充電器で直流電流に変換してからバッテリーに充電するため、充電時間が長くなります。DC充電ガン は、商用施設や公共施設などの急速充電器から充電する際に使用されます。交流電流を充電スタンドで直流電流に変換した後、そのままバッテリーに充電するため、充電時間が短くなります。

HMI(Human-Machine Interface)は、特にEV(電気自動車)をはじめとする次世代車両において、ドライバーと車両をつなぐ重要な情報インターフェースです。これは単なる表示装置ではなく、人が車両を操作し、その状態を直感的に把握するための「インテリジェントなハブ」としての役割を担います。

HMIが担う主要な機能の例:

HMIは、運転中の視線移動や認知負荷を軽減し、ドライバーと車両のシームレスな協調を促進します。自動運転やEVの分野では、HMIの洗練されたデザインと機能が、乗り心地と安全性に直結する極めて重要な要素となっています。

日本パナトロニックでは、先進的なHMIとして以下のラインナップを取り扱っております。

Epec社の各ユニットの主要機能を比較した表です。

|

機能 / 製品名

|

Epec 4,3″ Display Unit | Epec 6505 Display Unit | Epec 7″ Display Unit | Epec 6807 Display Unit | Epec 6510 Display Unit | Epec 6512 Display Unit |

|---|---|---|---|---|---|---|

| 製品画像 |  |

|

|

|

|

|

| ディスプレイサイズ | 4.3インチ | 5インチ | 7インチ | 7インチ | 10インチ | 12.1インチ |

| ディスプレイ解像度 | WQVGA, 480 x 272 (16:9) | WVGA 800 x 480 (15:9) | WVGA 800 x 480 (15:9) | WVGA 800 x 480 (5:3) | WQVGA 1280 x 800 (15:9) | 1280 x 800 WXGA |

| ディスプレイ・タッチタイプ | LEDバックライト付TFTカラーグラフィックLCD。カバーガラスパネルに光学ボンディング。 | TFTカラーLCD、静電容量式(PCAP)、光学ボンディング | LEDバックライト付TFTカラーグラフィックLCD。カバーガラス/タッチパネルに光学ボンディング。静電容量式(PCAP)。 | TFTカラーLCD、光学ボンディング | TFTカラーLCD、投影型静電容量式(PCAP)タッチ技術 | 静電容量式(PCAP)、12.1インチ、TFTカラーLCD |

| プロセッサ | 32ビット MPU | 32ビット | 32ビット MPU | 32ビット (GPU付) | 32ビット iMX6 Dual 800MHz | 32ビット (GPU付) |

| フラッシュメモリ | 2 GB | 2 GByte | 2 GB | 4 GByte | 4 GByte | 10 GByte |

| RAM | 256 MByte | 512 MByte | 256 MByte | 1024 MByte | 1024 MByte | 4 GByte |

| CANポート数 | 2 | 2 | 2 | 1 – 2 | 4 | 3 |

| イーサネット | なし | SW開発用にUSB – Ethernetアダプタで利用可能 | なし | 1 – 2 | 1 | 2 |

| USBポート数 | 1 x Type C High Speed | 1 | 1 x Type C High Speed | 1 – 2 | 2 | 2 |

| RS-232ポート数 | なし | 1 | なし | 1 | 1 | 2 |

| カメラ接続 | なし | なし | なし | 2 | 2 | なし |

| 環境光センサー | なし | あり | なし | あり | あり | なし |

*一部の仕様は原文の記述に基づいており、最新情報はEpec公式サイトでご確認ください。

EPEC(エペック)社について

EPEC社は、林業機械大手Ponsseグループの技術会社です。建設機械、農業機械などの非道路系移動機械や商用車向けに、高効率・安全・コネクテッドを実現する先進のエレクトロニクス/電気システムソリューションを提供しています。

1978年以来、制御システム、電動化システム、自律走行支援システムなどで豊富な実績を持ち、革新的で信頼性の高い製品とサービスを提供しています。フィンランドで製造され、世界中の過酷な環境での利用を念頭に設計されているのが強みです。

現在は、建設機械、農業機械の電動車両向けに、主にPDU,ECU,HMI,などを提供しております。

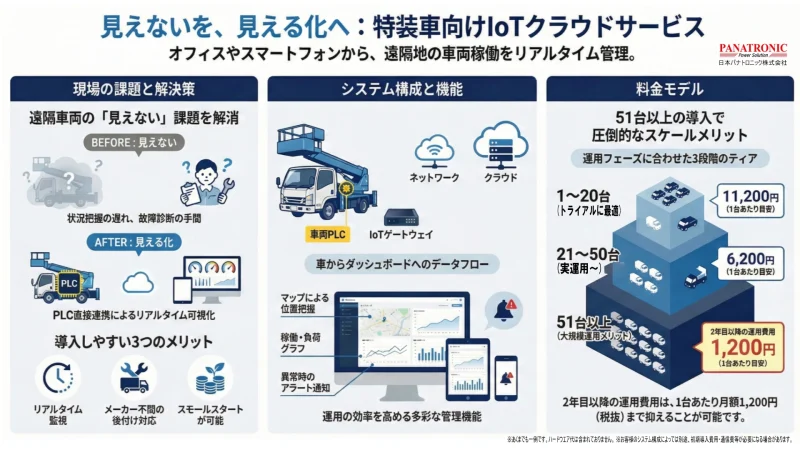

特殊車両のIoTシステムとは、建設機械、物流トラック、農業用トラクターなどの「はたらく車」にセンサーや通信機能を搭載し、稼働状況をリアルタイムで管理・分析する仕組みのことです。日本パナトロニックでは「現場に行かないと状態がわからない」を、オフィスにいながら車両の健康状態や位置を正確に把握するIoTシステムを提案しております。詳しくは以下の資料を御覧ください。